Недорогие методы проектирования для обработки на станках с ЧПУ

Обработка на станках с ЧПУ предполагает удаление материалов из цельного блока с помощью высокоскоростно вращающегося режущего инструмента для изготовления необходимых деталей по чертежам.. Режущий инструмент играет решающую роль в обработке на станках с ЧПУ, поскольку он непосредственно контактирует с деталью и удаляет излишки материала для получения желаемой детали..

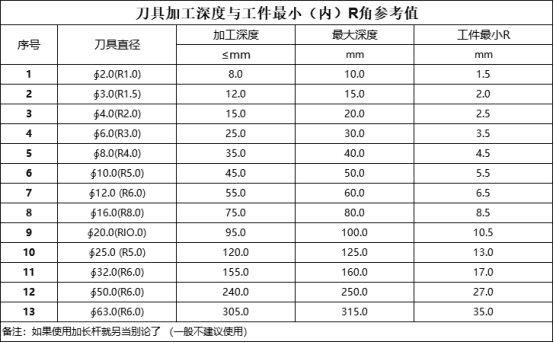

Наиболее распространенные режущие инструменты с ЧПУ., например, концевые фрезы и сверла, имеют цилиндрические хвостовики, определенная форма кончика, и ограниченная длина резки. Эти две характеристики режущего инструмента ограничивают его режущую способность., что делает его неспособным обрабатывать глубокие небольшие отверстия и подрезы. Ниже приведены некоторые часто используемые методы экономичного проектирования.:

я. Меры предосторожности в отношении минимального радиуса (R Угол)

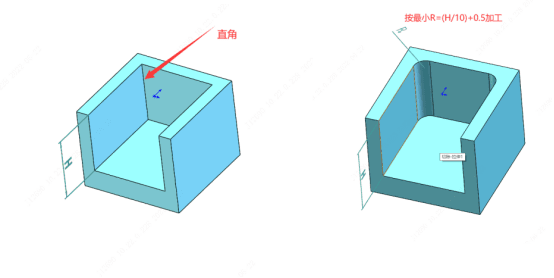

Фрезы с ЧПУ имеют цилиндрическую форму.. При резке внутренней стены, в вертикальном углу появится радиус. Инструменты меньшего размера должны выполнять несколько резов на более низкой скорости для достижения небольшого радиуса., что приведет к увеличению времени обработки и более высоким затратам..

Поэтому, при проектировании деталей, изготавливаемых на станках с ЧПУ., целесообразно увеличить радиус глубины полости и использовать аналогичный радиус для внутренних кромок. Если вы не предоставите 2D чертеж с конкретными инструкциями по зачистке угла под прямым углом, наша компания обработает минимальный угол R для всех прямых углов внутренних полостей заготовки по следующим правилам:

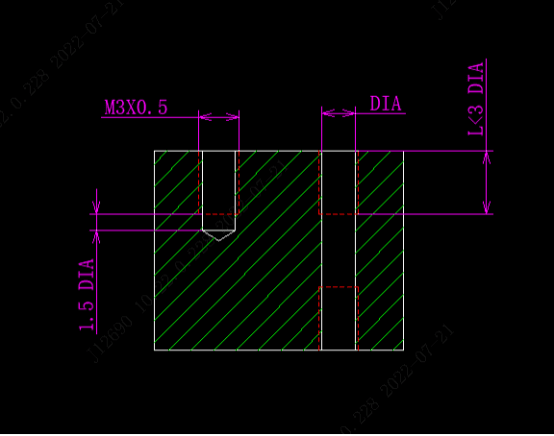

Предположим, диаметр режущего инструмента равен ∮D мм., максимальная глубина внутренней полости H мм, а минимальный внутренний R мм равен R. Формула: R = (Ч/10) + 0.5, и ∮D = H/5. Например, если глубина внутренней полости 30 мм, минимальный внутренний R, который можно обработать, составляет R3,5 мм = (30/10) + 0.5, и соответствующий диаметр режущего инструмента равен ∮6 = 30/5. В настоящее время, наименьший внутренний R, которого мы можем достичь, равен R0,5 с глубиной ≤ 3 мм. Чем меньше внутренний R, тем меньше требуемый режущий инструмент, и тем выше стоимость обработки.

Наша платформа рекомендует делать угол R как можно большим, если это разрешено.!

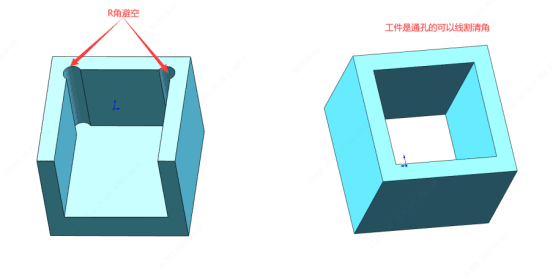

Если нужно, чтобы заготовка сохраняла прямой угол, пожалуйста, предоставьте 2D-чертеж с четкими обозначениями. В этом случае, требуется EDM (Электроэрозионная обработка) для уборки углов (очистка углов требует сначала обработки медного электрода на станке с ЧПУ, а затем электроэрозионной обработки на электроэрозионном станке., что дорого). Альтернативно, вы можете изменить структуру заготовки, чтобы создать зазор под углом R., которые могут быть непосредственно обработаны с помощью станков с ЧПУ с меньшими затратами.. Если заготовка имеет сквозные отверстия с обеих сторон, его можно обрабатывать для очистки углов на проволочном электроэрозионном станке, но и стоимость высокая.

II. Меры предосторожности для потоков

- Чтобы снизить затраты на связь и избежать ошибок обработки, рекомендуется при проектировании, резьба должна быть спроектирована в соответствии со стандартным внутренним диаметром сверления и наружным диаметром прокатки., и параметры резьбы должны быть полностью описаны. При оформлении заказа, старайтесь включать детали с внутренней и внешней резьбой в один и тот же порядок обработки..

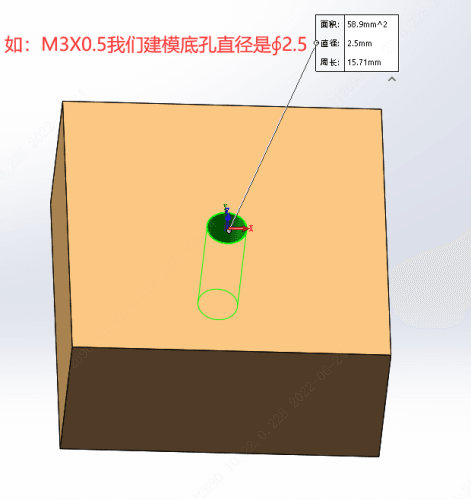

- Каждый инженер может по-разному нарисовать диаметр нижнего отверстия резьбы на 3D-чертеже.. Например, стандартный диаметр нижнего отверстия для М3х0,5 составляет ∮2,5 (см. рисунок ниже). Во время программирования, нижнее отверстие будет пробурено непосредственно в соответствии с ∮2,5, а затем для нарезания резьбы будет использоваться автоматическая машина для нарезания резьбы. Если нижнее отверстие нарисовано как ∮3, и нижнее отверстие обработано слишком большим, будет невозможно нажать (в некоторых случаях, резьбовую вставку можно использовать для ремонта).

- Для специальных ниток, необходимо предоставить физический образец для примерки.

- Прочное соединение нитей происходит в первых нескольких потоках.. Иногда, очень большая длина резьбы вообще не нужна. Для длинного резьбового отверстия могут потребоваться специальные инструменты, а обработка потребует больше времени и средств.. Рекомендуется, чтобы длина резьбы не превышала 3 раз диаметр отверстия. Когда резьбовое отверстие является глухим, рекомендуется оставлять не менее половины диаметра отверстия в качестве длины без резьбы в нижней части отверстия..

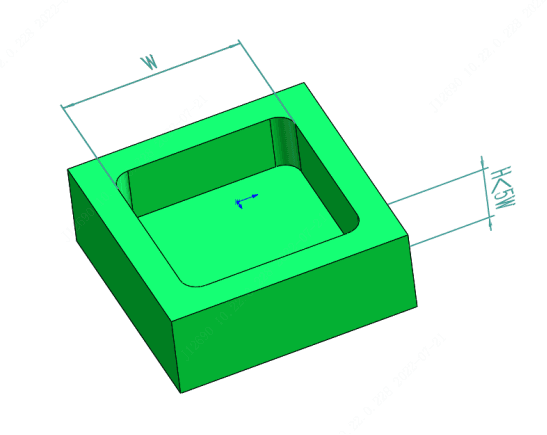

III. Меры предосторожности в отношении глубины полости

Обработка глубоких полостей сильно повлияет на стоимость деталей с ЧПУ, поскольку необходимо удалить большое количество материала., что занимает очень много времени. Длина резания режущих инструментов с ЧПУ ограничена., Наилучший эффект обработки достигается, когда глубина резания достигает 2-3 раз его диаметр. Например, фрезой ø12 можно безопасно прорезать полость до 25 мм глубоко.

Вырезание более глубоких полостей (5 раз или более диаметра режущего инструмента) приведет к таким проблемам, как вылет инструмента, отклонение инструмента, сложное удаление стружки, и поломка инструмента. Поэтому, требуются специальные инструменты или многоосные системы ЧПУ.. Кроме того, при вырезании полости, инструмент должен быть наклонен на правильную глубину резания, и для беспрепятственного входа необходимо достаточно места.

Ограничение глубины всех полостей до 5 раз их длина (то есть, максимальный размер в плоскости XY) можно достичь минимальных затрат на обработку.

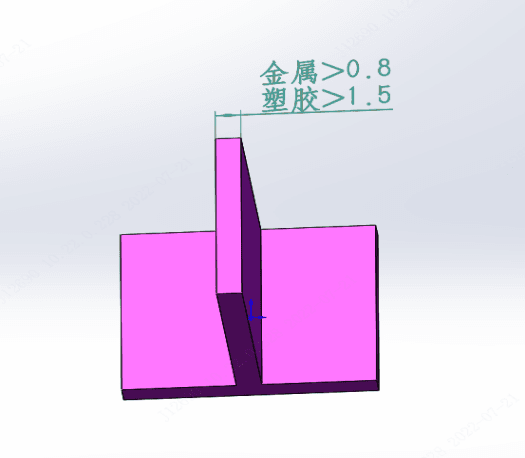

IV. Меры предосторожности в отношении толщины стенок тонкостенных деталей

Обработка тонкостенных деталей требует нескольких проходов при небольшой глубине резания., и он склонен к вибрации, что приводит к деформации или поломке. Поэтому, сложно точно обрабатывать тонкостенные детали, и время обработки увеличится.

Толщина стенок металлических деталей предпочтительно должна быть выше 0.8 мм (минимум может быть 0.5 мм), а минимальная толщина стенок пластиковых деталей должна быть выше 1.5 мм (минимум может быть 1 мм).

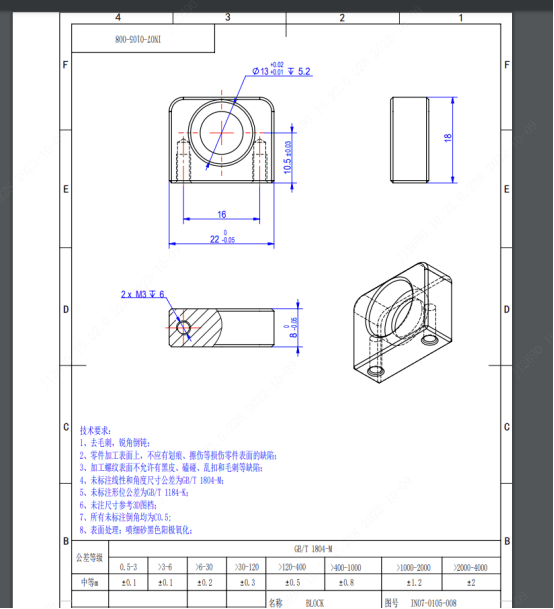

В. Меры предосторожности в отношении допусков

Чем жестче толерантность, тем выше стоимость обработки, поскольку это увеличивает время обработки и контроля качества..

Если на чертеже детали не указан конкретный допуск, обработка будет осуществляться в соответствии со стандартным допуском (±0,1 мм или выше). Если есть особые требования к допуску обработки, обязательно предоставьте 2D-чертеж и отметьте соответствующие допуски..

VI. Меры предосторожности при работе с 2D-чертежами

2D-чертеж — лучший способ передать определенные аспекты дизайна.. Четкая маркировка допусков, шероховатость поверхности, метод сборки, ключевые точки проверки, и контроль качества ключевых функций обеспечивают основу для выбора наилучшего метода обработки и маршрута процесса., и стоимость будет ниже.

Для резьбовых отверстий и размерной глубины, их также необходимо отметить одновременно.

Инженерный персонал также сравнит 3D и 2D чертежи во время проверки чертежей.. Если есть конфликт, они могут общаться и своевременно предоставлять обратную связь.

обработка с ЧПУ,Минимальный заказ за одну штуку,